PLC e DCS são dois tipos diferentes de sistemas de controle usados na automação industrial. Ambos são projetados para controlar e monitorar processos industriais, mas diferem em termos de escopo, arquitetura e aplicação.

PLC (Controlador Lógico Programável)

O PLC é um sistema de controle de processo que é projetado para controlar e monitorar processos industriais com uma abordagem mais localizada. O PLC é geralmente usado em processos de fabricação em que há uma grande quantidade de equipamentos e sensores localizados em uma única área.

O PLC é composto por um processador central que é programado para controlar e monitorar um determinado processo industrial. O programador pode criar um programa que é executado pelo processador central e que é responsável por controlar as entradas e saídas do sistema.

Os sistemas de controle PLC são amplamente utilizados em indústrias como a automotiva, de alimentos e bebidas, de embalagens e de manufatura em geral. Os sistemas PLC são escaláveis, o que significa que podem ser dimensionados de acordo com o tamanho do processo industrial e as necessidades de controle.

DCS (Sistema de Controle Distribuído)

O DCS é um sistema de controle de processo que é projetado para controlar e monitorar processos industriais em uma escala maior. O DCS é usado em processos de fabricação em que há múltiplas áreas com equipamentos e sensores que precisam ser controlados e monitorados.

O DCS é composto por vários controladores que são interconectados para formar um sistema de controle distribuído. Cada controlador é responsável por uma área específica do processo e é capaz de controlar e monitorar vários equipamentos e sensores.

Os sistemas de controle DCS são amplamente utilizados em indústrias como a química, petroquímica, papel e celulose, e em outras indústrias que requerem um controle mais complexo e sofisticado do processo.

Diferenças entre PLC e DCS

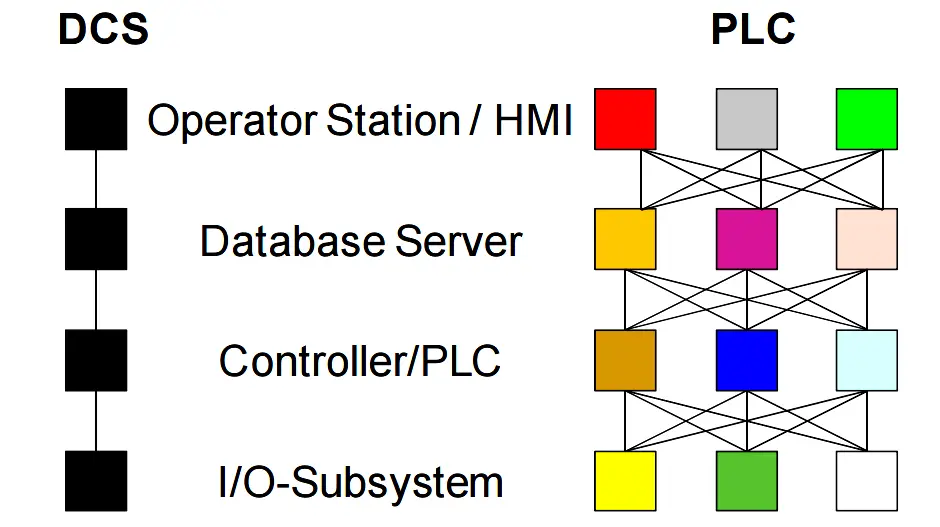

A principal diferença entre o PLC e o DCS é o escopo do controle. O PLC é projetado para controlar e monitorar processos industriais em uma área localizada, enquanto o DCS é projetado para controlar e monitorar processos industriais em uma escala maior, em várias áreas interconectadas.

Outras diferenças incluem:

Arquitetura: O PLC é uma arquitetura de controle centralizada, com um processador central responsável pelo controle de todo o processo. Já o DCS é uma arquitetura de controle distribuída, com vários controladores interconectados responsáveis pelo controle de áreas específicas do processo.

Flexibilidade: Os sistemas PLC são altamente flexíveis e podem ser programados para atender às necessidades de uma ampla variedade de processos industriais. Já os sistemas DCS são projetados para serem altamente flexíveis e capazes de se adaptar a uma ampla variedade de processos industriais complexos.

Custo: Os sistemas PLC são geralmente mais baratos do que os sistemas DCS, porque são menos complexos e requerem menos equipamentos e configurações.

Conclusão

Embora sejam diferentes em termos de escopo, arquitetura e aplicação, ambos são projetados para controlar e monitorar processos industriais e ajudar a melhorar a eficiência e a produtividade.

No final, a escolha entre usar um sistema PLC ou DCS dependerá das necessidades específicas do processo industrial em questão. Para processos menores e mais localizados, um sistema PLC pode ser mais adequado e econômico, enquanto processos maiores e mais complexos podem exigir um sistema DCS para um controle mais sofisticado e abrangente.

Em resumo, a diferença entre PLC e DCS pode ser resumida em escala, arquitetura e aplicação. Embora ambos sejam usados para controlar e monitorar processos industriais, a escolha entre um e outro dependerá das necessidades específicas do processo industrial e dos recursos disponíveis.